Новые ракетные топлива на основе перхлоратов металлов

Химия вопроса

В свое время одному из нас пришлось иметь дело с ракетомодельными кружками. Как известно, модельные ракетные

двигатели (МРД) в России уже давно не выпускаются, а идеальный по простоте и универсальности дымный порох был

исключен для использования в МРД законодательством РФ. Зарубежные МРД дороги и малодоступны, и поэтому “само

собой” возник вопрос о налаживании производства МРД в России на каком то новом топливе.

Многие рецепты из интернета “новых” быстрогорящих топлив для МРД торцевого горения оказались

невоспроизводимыми, но одна идея показалась интересной, “завести” классическое “карамельное топливо”

ферроцианидами. После длительных исследований оказалось, что это возможно только при замене обычного для такой

композиции нитрата калия (НК) на перхлорат калия (ПХК). Сама смесь ферроцианидов калия с перхлоратами является

взрывчатой композицией, но вот их добавка в небольших количествах в расплавленную смесь сорбита с ПХК ускоряет

скорость горения композиции, и заодно давит характерные для топлив на основе с ПХК вредные пульсации.

Выяснилось, что таким каталитическим действием обладают все неорганические соли, содержащие в своей формуле

нитрильную группу CN: цианиды (простые и комплексные), цианаты OCN и тиоцианаты SCN . И таким действием НЕ

обладают органические нитрил-содержащие соединения, как циануксусная кислота и ее соли, малонодинитрил, и

некоторые другие.

Из всевозможных доступных вышеупомянутых соединений по совокупности физико-химических характеристик и

каталитической активности наиболее удобным для использования указался феррицианид калия (II) K4Fe(CN)6. Он

широкодоступен, недорог, нетоксичен. Он же “желтая кровяная соль” (ЖКС), пищевая добавка Е536, используется для

удаления вредных тяжелых металлов, предотвращения комкования и слеживания поваренной соли в количестве 20мг/кг ,

но главным образом, для деметаллизации вин. Применение Е536 для производства вина улучшает вкусовые качества и

стабильность продукции за счет удаления избытка тяжелых металлов. В отличие от него, ферроцианид калия (III)

K4Fe(CN)6, “красная кровяная соль”, обладает заметной токсичностью, и является сильным окислителем. В процессе

нагрева топливной смеси он окисляет горючее, сорбит и даже полиэтилен, придавая топливной смеси зеленоватый цвет. В

это процессе выделяются пузырьки углекислого газа, что делает его непригодным для приготовления топлива.

При повышении содержания ЖКС в топливе на основе сорбита можно добиться максимальной скорости горения при

н.у. Vo = 5-6 мм/с , а дальше “она выходит на плато”. Для дальнейшего повышения Vo приходится уже замещать сам сорбит

на некоторые его производные. Но и этого уже достаточно, чтобы получить подходящее топливо для МРД торцевого

горения, что и было запатентовано (Ребеко А.Г. НОВЫЕ РАКЕТНЫЕ ТОПЛИВА НА ОСНОВЕ ПЕРХЛОРАТОВ

МЕТАЛЛОВ // Патент РФ№ RU 2 594 218, 04.08.2014). В патенте результаты научно-исследовательской деятельности

изложены достаточно кратко, поэтому подробности, которые могут быть интересны специалистам, будут изложены позже в

полном объеме.

Вопреки мнению скептиков, новое топливо оказалось очень стабильным. Оно не чувствительно к удару, его горение

никогда не переходит в детонацию. Это связано с тем, что ПХК, в отличие от хлората калия (ХК, бертолетова соль), очень

стабилен! И только полное невежество в химии позволяет их связывать воедино

ПХК термодинамически стабилен, а вот ХК совсем нет! И это не удивительно, так как в отличие от ПХК, ХК

разлагается с выделением тепла:

KCLO3 -> KCL + 1,5O2 +11 ккал/моль (46,2 кДж/моль) Блинов И.Ф. Хлоратные и перхлоратные взрывчатые

вещества. М.: Оборонгиз, 1941, С. 29

KCLO4 -> KCL + 2O2 -7,8 ккал/моль (32,8 кДж/моль) там же, С.49

Это кстати, проявляется в том, что в отличие от ПХК, составы с ХК горят в двигателях без пульсаций. В силу своей

активности, ХК здесь “сам себе катализатор”. Состав ХК с сорбитом дает Vo = 4-5 мм/с (н.у) , а в присутствии ЖКС даже 8

мм/с! Но при этом выяснилось, что при нагреве с катализатором такое топливо самовозгорается при 125С. Теоретический

удельный импульс (УИ) у топлива на основе сорбита и ПХК 189 с (40 атм ) против 178 для ХК. Все это , включая

потенциальную опасность ХК в присутствии органических примесей, заставило сразу отказаться от поисков топлив на его

основе. Даже не смотря на его относительную дешивизну.

Работы по разработке литьевых топлив на основе ПХК начались еще в 1941-45 г.г.: GALCIT - топливная связка битум,

Aeroflex с полиметилметакрилатом. Но потом работы с ПХК практически остановись ввиду появления более эффективного

перхлората аммония (ПХА). Он хоть и дает при горении ядовитую соляную кислоту, но для военного применения это

второстепенный фактор.

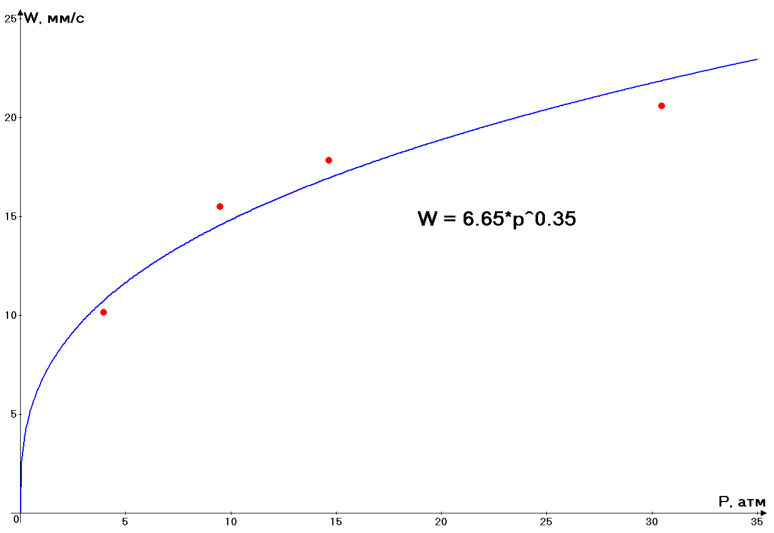

Главная проблема использования ПХК в ракетных топливах - это высокое «минимальное давление эффективного

горения» - 70 атм. Давление, при котором топливо горит стабильно, без пульсаций, что обычно связано с высоким

показателем степени в законе горения в широком диапазоне давлений, обычно более 0,6:

V=Vo*PN

где V - это скорость горения топлива, Vo - скорость горения топлива при давлении 1 атм, P - давление, при котором

горит топливо, N - показатель степени.

В пресованных составах фирмы "Estes" на основе перхлоратов калия и аммония (Scott Dixon, Barry Tunick, Edwin

Brown. Composite propellant compositions / US Patent US 20040094250 A1), где в качестве горючего предлагаются

«азотосодержащие соединения» и наночастицы катализатора горения (оксидов тяжелых металлов) удалось снизить

минимальное давление эффективного горения до 10 атм., снизить показатель степени горения N до 0,36. Температура

воспламенения данных составов достаточно высокая - 260°C.

Наши композиции снижают минимальное давление эффективного горения до диапазона 1-3 атм., а температуру

воспламенения топлива до 200°C. При этом, показатель степени горения достаточно низкий для стабильного горения,

N = 0,35 (в области 10-40 атм), а скорость горения при 10 атм V = 15 мм/с, при 20 атм V = 20 мм/с.

В отличие от классического “карамельного топлива”, изготовление нового топлива потребовало новой технологии.

Для изготовления обычного топлива на основе НК и сорбита (обычно в соотношении 65% и 35% ) нужно всего лишь

смешать компоненты, и осторожно расплавить сорбит, который здесь является и горючим и связкой. Образующийся

подвижный, легкотекучий “расплав” просто заливают в камеру сгорания (КС) двигателя, и ждут, пока он остынет. Очень

удобная и простая технология, в отличие, например, от заливки современных “серьезных” топлив на основе перхлората

аммония и каучуков. Они очень вязки, и для перемешивания компонентов и литья в КС нуждаются в специальных

вакуумных экструдерах. “Карамельное топливо”на сахаре, легкое в изготовлении, и удобное по доступности компонентов,

было придумано впервые Билл Колберном в 1943 году в Калифорнии. Оно приобрело широкую популярность в США, а

потом во всем мире после выхода книги Бертрана Бринли “Rocket Manual for Amateurs” в 1960 году. Но топливые шашки из

него хрупкие, и в 1977 году бельгийской группой ракетолюбителей “Flemish Rocket Organisation” (VRO) было разработано

пластичное топливо на основе сорбита и нитрата калия. В 90-е годы оно приобрело невероятную популярность среди

ракетолюбителей благодаря работам Ричарда Накка .

Особенность нового топлива заключается в том, что ПХК значительно растворим в расплавленном сорбите, из за

этого стехиометрический состав нужного состава становится вязким и льется трудно, в отличие от от классического

“карамельного топлива”. Поэтому, для него была разработана новая технология, которая применима для большинства

смесевых топлив.

Чтобы избежать процедур перемешивания и вальцевания, исходные порошкообразные компоненты просто

перемешиваются.

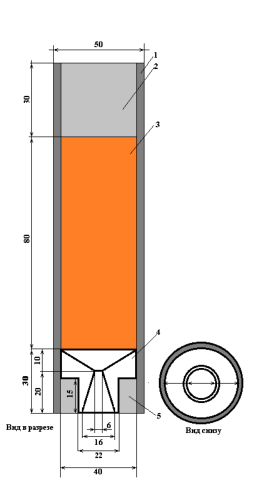

experimental rockets - exclusive rockets

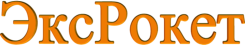

Рис.1

Рис.2

Рис.3

Рис.4

Наши двигатели

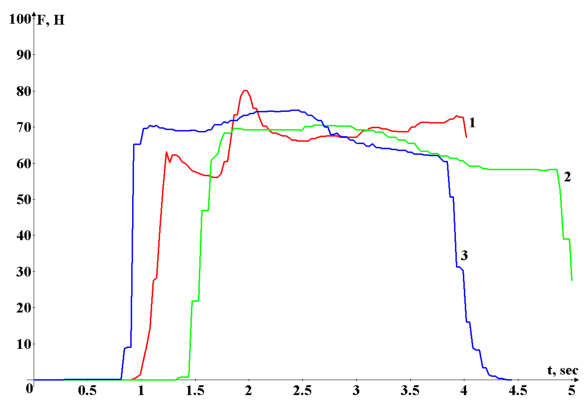

Изобретение топлива дало возможность немедленно приступить к разработке новых двигателей. Было проведено

более двухсот экспериментов на маленьких МРД, прежде чем были поняты все особенности его поведения, и разработана

новая технология термовакуумного прессования, описанная выше. Было выяснено, что состав одинаково хорошо работает

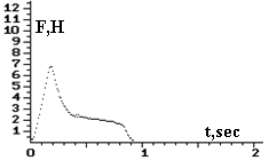

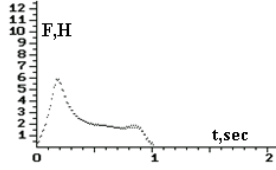

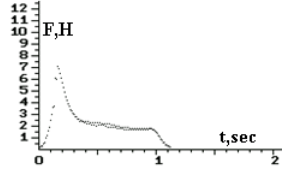

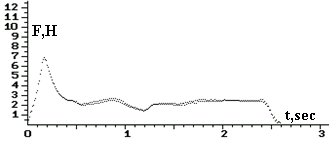

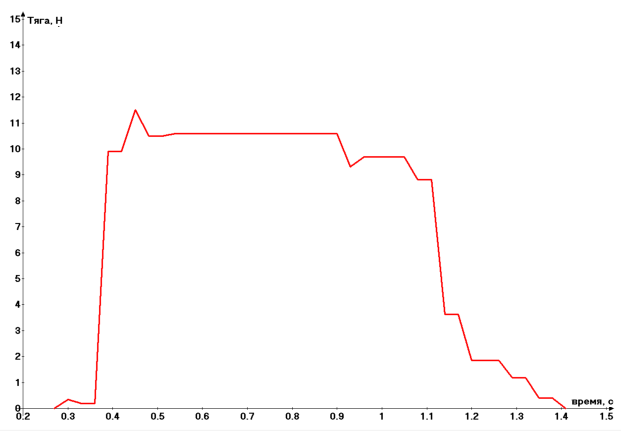

как литьевой, так и пресованный под давлением 1000 атм (гидравлический пресс). На графиках1,2,3 представлена работа

типичного двигателя с камерой сгорания (КС) из специального плотного картона толщиной 2 мм , пропитанного по особой

технологии диаметром 11 мм, с простым дырочным соплом из керамики диаметром 2 мм.

Рис.1 Масса топливной шашки 2,3 г Рис.2 Масса топливной шашки 2,38 г Рис.3 Масса топливной шашки 2,86 г

СИ = 2,38 Н*с СИ = 2,33 Н*с СИ = 2,53 Н*с

Как видно, параметры работы двигателей отличается хорошей воспроизводимостью. Всплеск тяги в начале работы

связан с эволюцией поверхности горения топливной шашки от точки до полусферы. Каверна полусферической формы была

обнаружена при срыве плохо заклеенного сопла, что привело к остановке горения топлива. Скорость истечения реактивной

струи в подобных движках составляет 1000-1200 м/с, против 700-800 м/с для традиционного карамельного топлива и

дымного пороха. Видео с горением образца топлива на воздухе можно увидеть здесь, а работу такого двигателя здесь.

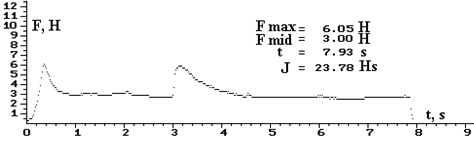

Были исследованы также двигатель с топливной шашкой массой 6,04 г (время работы 2,59 с, СИ = 6,3 Н*с, Рис.4), и

проведен эксперимент на максимально возможное время работы КС с зарядом топлива 40 г. Выяснилось, что стенки камеры

сгорания (КС) держат режим горения 7,93 с, что обеспечивает для таких двигателей предельный суммарный импульс

СИ = 23,78 Н*с. (Рис.5)

Рис.4 Масса топливной шашки 6,04 г Рис.5 Масса топливной шашки 21,4 г (сгорело реально)

СИ = 6,3 Н*с СИ = 23,78 Н*с

Такие эксперименты позволяют ориентироваться на габариты КС при создании двигателей с большим временем

работы.

Благодарность: Выражаем искреннюю признательность руководителю ДАК “Союз” Хохлову В.Н. за предоставление

измерительного стенда и моральную поддержку иследований. Раритетный стенд был создан в 80-х годах прошлого

столетия, отчего исследователя переполняла гордость за преемственность поколений.

Модификация сорбита некоторыми органическими соединениями (сейчас в изучении) повышает скорость горения и

тягу, меняет характер работы двигателя (Рис.6, на Рис.7 фото мощного факела от его работы)

Рис.6 Работа двигателя с модифицированным сорбитом. Рис.7 Факел от работы

двигателя с повышенной тягой

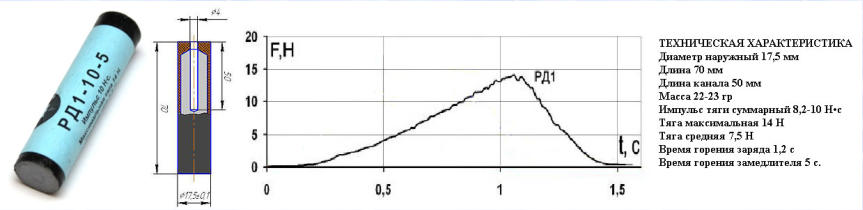

Масса двигателя 14 г, длина 55 мм, диаметр 16мм, диаметр КС 12 мм, диаметр дырочного сопла 2 мм. Тяга 10,5Н,

СИ = 8,5 Н*с, скорость истечения 1000 м/с. Как видно, этот легкий, маленький и мощный двигатель не уступает ни в

чем РД1-10-5, да и профиль тяги выглядит намного лучше.

Рис.8 Двигатель РД1-10-5 и его характеристики

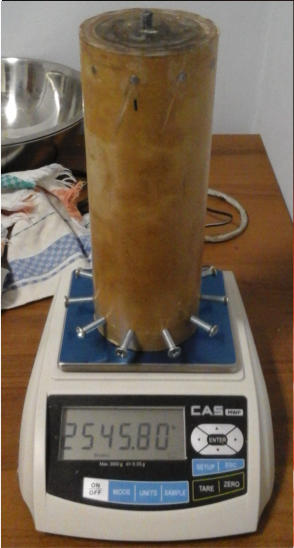

После углубленных исследований МРД благодаря финансовой поддержке компании Лин Индастриал относительно

легко (около 20 экспериментов) удалось сконструировать двигатель «Марс-1» с характеристиками: тяга 60-70Н,

СИ = 200-225 Н*с, время работы 3,5-4 с, скорость истечения 1150-1200 м/с, масса двигателя с топливом 400 грамм, масса

топлива 200 грамм (Рис.9). Характеристики его работы также оказались воспроизводимыми (Рис 10.) Работу двигателей

можно увидеть здесь соответствии с номерами:

number1, number 2, number3

Рис.9

Рис.10

Результаты работы РД «Марс-1» на основе:

1.Сорбита , поджиг пиропатроном

2.Сорбита G, поджиг калильной проволочкой

3.Сорбита F, поджиг пиропатроном

Благодаря этому двигателю, по просьбе журнала “Популярная механика”, была запущен типичный для наших

исследований летающий стенд-ракета длиной 1 метр и диаметром 100 мм - макет летающего стенда массой 1 кг. Старт с

земли можно посмотреть здесь , а начало полета здесь .

После того, как пришла твердая уверенность в надежной воспроизводимости технологии изготовления двигателей и их

безотказной надежной работе, было решено продолжить масштабирование РДТТ до размеров КС 70 мм. Первые результаты

обнадеживающие: была получена тяга в 300Н, что соответствует скорости истечения 1800 м/с. Это близко к теоретическому

пределу.

Благодарность: Выражаем искреннюю признательность руководству ФКП «НИИ «Геодезия» за проведение

ракетного фестиваля, возможность испытать на территории полигона модели ракет и двигатели.

Благодарность: Выражаем искреннюю признательность лаборатории взрывных процессов за помощь в изготовлении

и испытании двигателей

Благодарность: Выражаем искреннюю признательность компании “Лин Индастриал” за материальную поодержку

развития проекта, и особенно Александру Ильину за всемерное внимание к развитию даной тематики.

Порошкообразная топливная смесь изначально должна включать органическое горючее в твердом виде в порошке,

который плавится при относительно низкой температуре. Намного ниже, чем температура воспламенения топлива.

Известно, что перхлорат аммония начинает разлагаться при 150С. Для топлив на основе перхлората аммония это

может быть порошкообразный севилен («клей» с высокой адгезией для многих материалов и порошков, сополимер

полиэтилена и винилацетата), который размягчается в диапазоне температур 60 – 80С, или порошкообразный битум,

который плавится в диапазоне температур 50 – 90С. Для топлив на основе перхлората калия это может быть сорбит,

который плавится в диапазоне температур 80-120С.

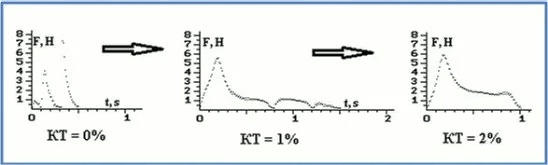

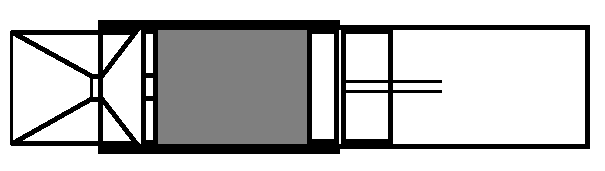

Порошкообразная топливная смесь 1 помещается в корпус двигателя 2, где на дне корпуса 3 находится

технологическая заглушка в виде перегородки 4 (Рис.1). С другой стороны корпуса временно размещается

технологический цилиндр 5, который содержит тщательно подогнанный поршень 6. Это необходимо для того, чтобы

вместить необходимое количество топлива, так как при прессовании объем смеси сильно уменьшается. При

необходимости технологический цилиндр может быть в дальнейшем корпусом ракеты. В поршне содержится

газоотвод 7, который позволяет удалять воздух из топливной смеси. При удалении воздуха в откачиваемом объеме

создается вакуум. С одной стороны это позволяет избежать пустот и каверн в топливе. С другой стороны, под

давлением атмосферного давления поршень начинает давить на топливную смесь. Таким образом получается пресс.

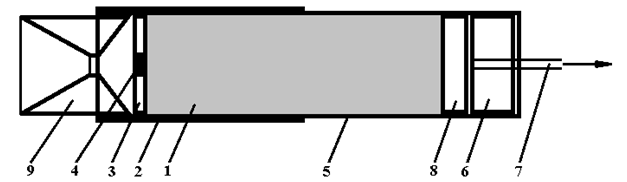

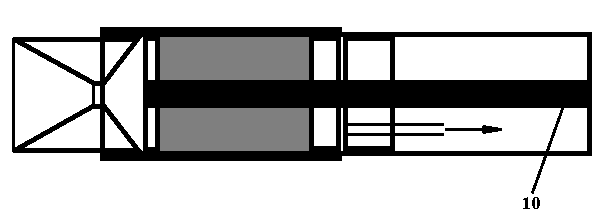

После откачки воздуха корпус двигателя начинает прогреваться начиная со дна и с боковой поверхности (Рис.2). По

мере подплавления топливной смеси поршень начинает двигаться ко дну двигателя, спрессовывая смесь до тех пор,

пока она полностью не превратится в расплав (Рис.3). Чтобы смесь не попала в газоотвод, перед ним можно поставить

еще один дополнительный поршень 8, у которого зазор со стенками корпуса составляет порядка размера частиц

топливной смеси. При этом порошок будет заперт в вакуумированном объеме, а воздух будет удаляться через зазор.

После расплавления всей смеси двигатель охлаждается, смесь застывает и схватывается, и таким образом весь

органический компонент топлива превращается в надежную связку-клей. То есть, легкоплавкое вещество, или

термопластичный полимер после нагревания в процессе прессования становится связующим компонентом топлива.

После этого поршень с газоотводом извлекается, а дополнительный поршень после определенных процедур может

быть оставлен как заглушка двигателя. Или специальная заглушка может быть вклеена после его извлечения.

Технологическая заглушка 4 на дне корпуса тоже убирается, открывая доступ к топливной массе. Сопло 9 может

вклеиваться после удаления всего дна, или удаление заглушки просто открывает выход поверхности

сформированной шашки. При этом, дно двигателя должно быть сделано из сгорающего материала.

Этот метод наиболее удобен для приготовления зарядов торцевого горения. Для массового изготовления небольших

МРД поршень с газоотводом может создавать вакуум в общей камере, где расположено много двигателей. Здесь на

каждый двигатель предусмотрен отдельный дополнительный поршень.

Для изготовления зарядов канального горения технологическая заглушка на дне корпуса соединена с профилем 10,

который формирует канал в будущей шашке (Рис.4). При этом поршень с газоотводом имеет отверстие, точно

совпадающие с формой профиля.

Таким образом, предлагаемый способ позволяет максимально упростить технологию изготовления заряда РДТТ,

сократить сроки его изготовления на порядок, делает возможным заправку двигателя топливной смесью

непосредственно на месте запуска ракеты. Что исключает необходимость транспортировки снаряженного топливом

двигателя.